パレットの基礎知識 | 積載率向上や荷崩れ防止の方法について解説

現代の物流現場では必須といっていいほど活用されているパレット。しかし、その運用については見直しや効率化がほとんど図られていない場合も少なくありません。

普段使われている身近なものであるからこそ、ちょっとした改善や工夫で大きな成果に結びつく事もあります。パレットは単なる荷物を載せる板ではなく、様々な効率化や品質向上の可能性を秘めているのです。

実際に近年の物流業界においてもパレット運用の「標準化」「効率化」「自動化」は大きなトレンドになっています。例えば国土交通省では2030年までに日本の業界標準である11型パレットの生産割合を50%以上にするなど、パレットの標準化を推し進めています。

今回はそんなパレットに関する運用について基本から現場での応用までの幅広い知識、積載率を向上する施策やアイテム、注意点などを網羅的にご紹介します。

目次

パレット積載の基本パターン

パレットに荷物を効率よく積載するには、「輸送時の安全性」と「高い積載率」を両立する積み方の知識が不可欠です。

標準化された積載パターンを採用することで作業品質の均一化と輸送コストの低減が実現されます。

ここでは代表的なパレット積載の基本パターンを4つをご紹介します。また、基本パターンの発展形となる積み付け方や、実際の現場で積載パターンを適用できない場合の積付け方法についても解説します。

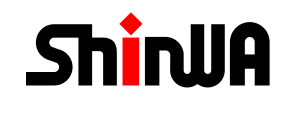

ブロック積み

ブロック積みは、荷物を各段全く同じ向きで規則的に積み上げる方法です。

積み方が単純なので素早く積み上げる事ができ、デパレタイズ(パレットからの取り出し)時も縦にまとめて取り出すことができる点がメリットです。また、段ボールの角が重なる構造ため荷重を下に逃がしやすく、真上からの力には比較的強いです。一方で横方向からの力については弱く、フォークリフトによる荷役やトラックの輸送の揺れで荷崩れしてしまう可能性があります。

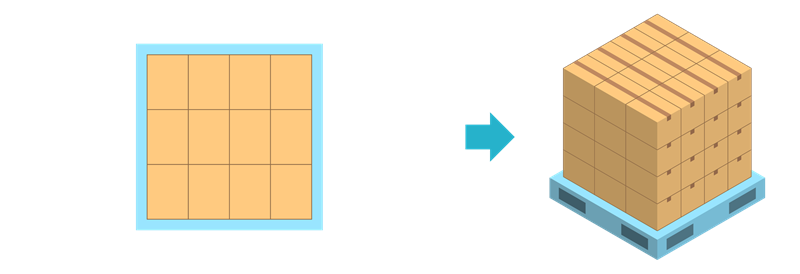

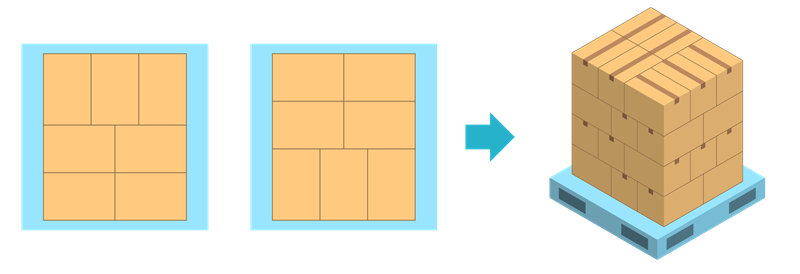

交互列積み

交互列積みは、1段ごとに箱の向きを90度ずつ交互に変えて積む方法です。

ブロック積みよりもやや手間はかかりますが、横方向の力には強く、荷崩れのリスクは低減できます。

ただし、積み付けた際に縦横の長さが同じになる場合しか使えない、荷物の大きさが正方形の場合ブロック積みになってしまうなど、適用できるパターンが限られるというデメリットがあります。

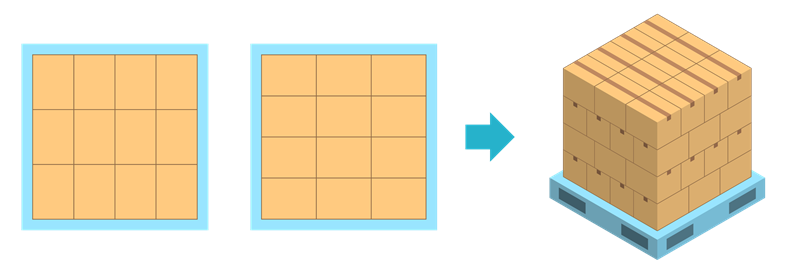

レンガ積み

レンガ積みは、荷物の縦横を変えた積載パターンを基本としつつ、1段づつパターンを180度回転させながら積み上げていく方法です。

各段が上下に互い違いになることで、横方向の荷重に強く、崩れにくい構造になります。

また、すべての荷物が外側から見えるため、検品しやすいメリットもあります。

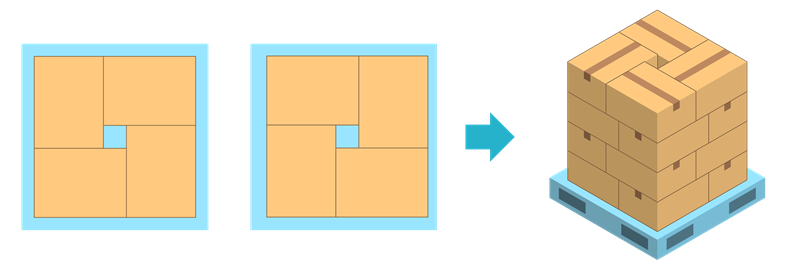

ピンホール積み

ピンホール積みは、荷物の長辺をパレットの編の向きに合わせるようにしたパターンを各段毎に反転させながら積み上げていく方法です。

その形状から「風車積み」と呼ばれることもあります。中央に隙間ができてしまう事から、積載率の面では他の積み方に劣ります。

一方で、外気に触れる面が大きくなるので、食品や医薬品などの温度管理が必要な荷物ではこの積み方が好まれます。

発展的な積載パターン

これまでに紹介した積み方はパレット積載の基本的なパターンです。ここでは基本パターンに対する発展型の積み方を見ていきます。

窓積み

レンガ積みの列を2列にした積み方です。

荷物のサイズによってはレンガ積みより積載率を向上させられる場合があります。また、レンガ積みと同様に荷物の少なくとも1面は外側から見えるため検品がしやすいメリットがあります。

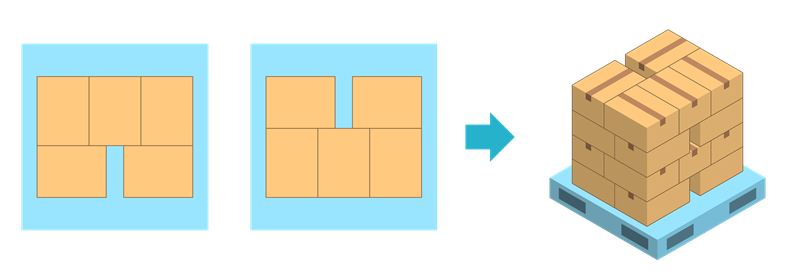

スプリット積み

レンガ積みに隙間ができる積み方です。

レンガ積みの際、荷物のサイズがピッタリにならない場合、このように内側に隙間を開けた積み方にします。

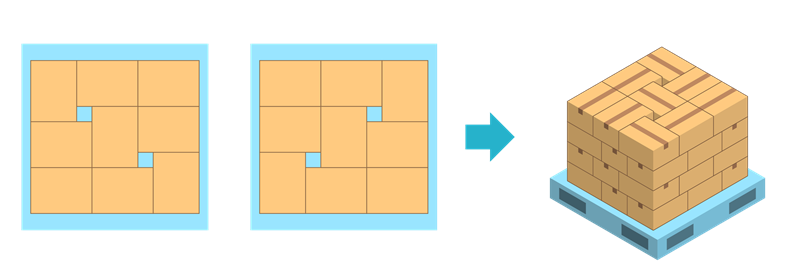

ダブルピンホール積み

ピンホール積みを2つ重ねたような積み方です。

一般にピンホール積みより積載率が高くなりますが、隙間の部分は重ならないため、外気に触れる面積が大きくなる恩恵は受けられません。また、積み付け方が複雑になるので、作業にはある程度の習熟が必要です。

積載パターンを使わない積付け方法

発展的な積載パターンも含め、今までに紹介した方法は規格化された荷物の積載パターンです。

しかし、実際の現場では荷物の大きさが異なったり、異型の荷物が紛れていたりする場合も往々にしてありえます。特にラストワンマイルでの混載便の場合など、その傾向は顕著でしょう。こうしたシーンではこれまでの積載パターンをそのまま使うことはできません。

そのような場合でも臨機応変に対応するために、なぜ荷崩れが発生するか?いかに荷崩れを防ぐか?といったより基本的な知識を習得することは大切です。基本となる考え方を理解していれば、あらゆる状況でも対応できるようになります。

荷崩れしない積載のコツについては以下の記事で詳しく解説していますので、より実践的なスキルを習得したい方は是非ご一読ください。

トラックの積載率・運送効率を上げる方法

トラックの積載率と運送効率を最大限に引き出すことは、コスト削減だけでなく、ドライバー不足が深刻化する物流業界において持続可能な運用を実現するカギとなります。

特に、荷役作業の無駄を減らし、積載回数・走行距離・燃費などの観点から最適化を図る必要があります。

ここでは、パレット運用を中心とした効率化の方法を解説します。

積載率を可視化する

まず取り組みたいのが、トラックの積載率の「見える化」です。

1台あたりの積載容量に対し、どれだけの荷物を効率的に積んでいるかを数値で把握することで、積み方や貨物の配置を見直すことができます。

積載率の算出

積載率は一般に、積載重量 ÷ 最大積載重量 で計算できます。しかし、軽い荷物の場合は重量より容積の制限のほうが厳しい事があります。この場合は、積載容積 ÷ 積載可能容積 で計算します。

積載率を上げるとは、この値を大きくしていくことにほかなりません。日本の営業用トラックにおける平均積載率は約40%と言われていますので、まずは自社の積載率を算出し、どの程度改善の余地があるかを把握しましょう。

E-スリーブを活用して積載率を最大化

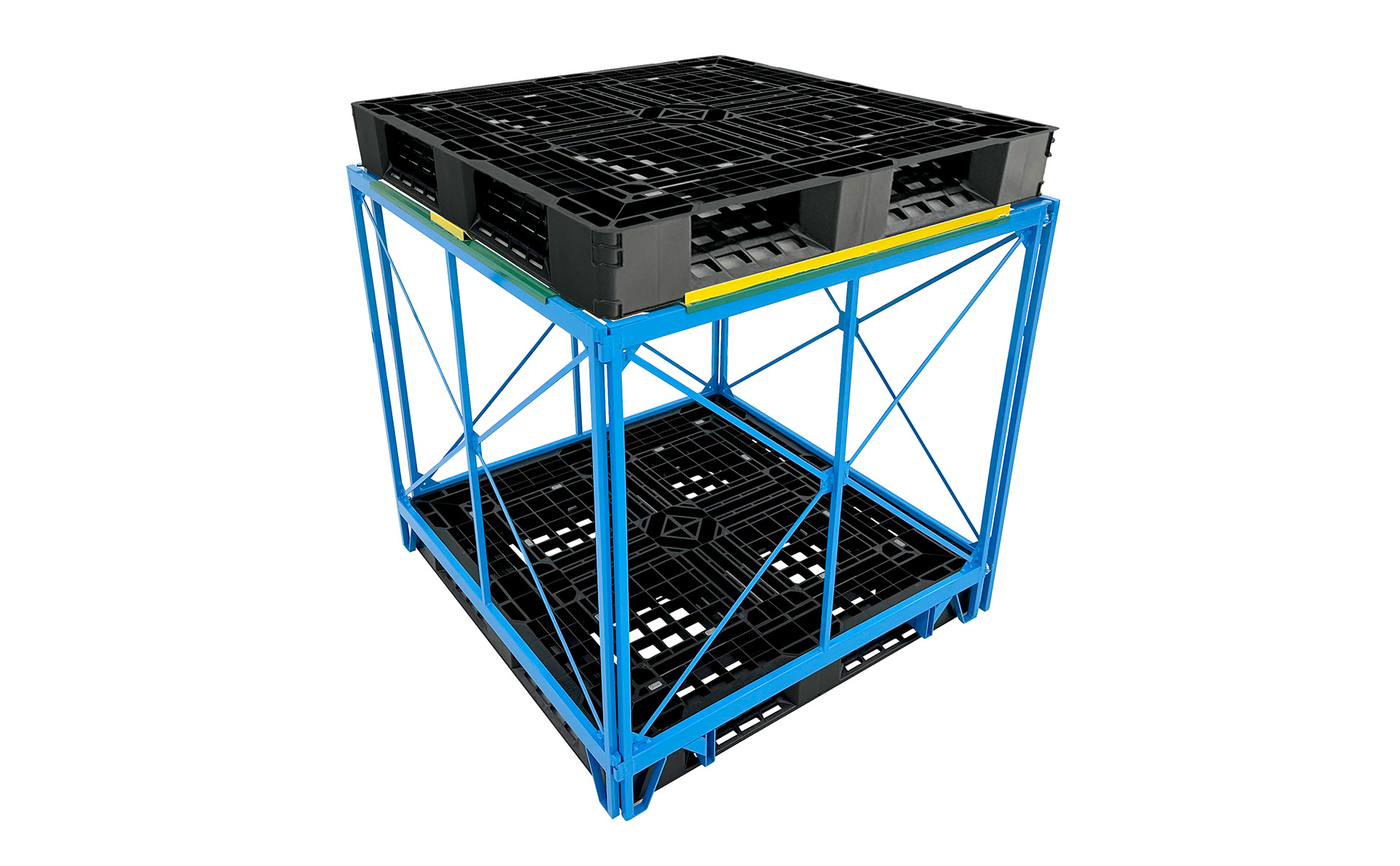

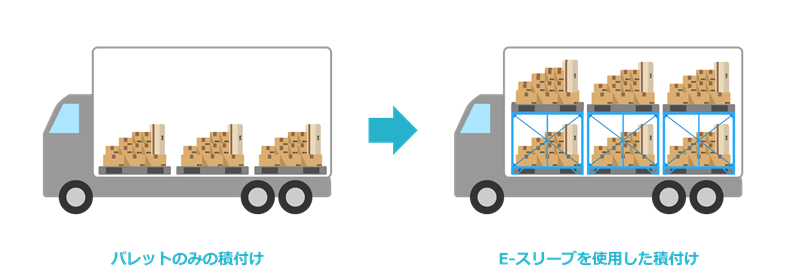

パレット貨物の上部空間を有効活用する手段として、E-スリーブの導入があります。

これは、パレットに取り外し可能なフレームを取り付けることで、パレット同士を段積みできる輸送機器です。

荷物上部のデッドスペースを活用することで、場合によっては2倍近く積載量が増えるケースもあり、特に軽量物の大量輸送に向いています。

荷姿の統一とモジュール化でパレット積載率を高める

荷物のサイズや形状がバラバラだと、パレット上での安定性が低くなり、積載率が著しく低下します。

そこで、外装資材の標準化や梱包サイズのモジュール化を行うことで、パレット上での整列性が向上し、結果としてトラックへの積載率も高まります。

標準的なサイズに合わせることで、物流拠点間での積み替えもスムーズになります。

荷下ろし作業の時間短縮が「回転率」に直結

積載率と並び重要なのが、「運送効率」、つまりトラックの回転率です。

パレットを活用すれば、荷物の積み下ろしをフォークリフトやパレットリフトで一括処理できるため、1件あたりの作業時間を大幅に短縮可能です。

トラック予約システム・物流管理システムの導入も効果的

物流DXの観点からは、荷主側・運送業者側の連携をスムーズにするために、トラック予約システムやTMS(輸配送管理システム)の導入も重要です。

積載・運送の効率向上をシステム的に支えることで、ミスの防止・遅延の回避といった間接的な改善効果も期待できます。

トラックでのパレット運用のトラブルと対策

パレットを活用した積載は、作業効率や安全性の向上に寄与する一方で、運用ミスや環境要因により、思わぬトラブルが発生することがあります。

特に、破損や荷崩れ、ヒューマンエラーは現場における大きな課題です。

ここでは、トラックでのパレット運用における主なトラブルの傾向と、その効果的な対策を紹介します。

輸送時のトラブルを防ぐポイント

トラック輸送中に発生する代表的なトラブルは、荷物の「落下」「荷崩れ」「振動」です。

これらの多くは、積載前の梱包不備や重心の偏り、固縛の不徹底が原因です。

対策1:荷重バランスの管理

パレットへの積付けの際は、下段に重い物を配置し、上段に軽い荷物を積むことで、重心を安定させます。

トラックへの積み込み時も、全体の荷重が片側に偏らないよう配慮が必要です。

対策2:ストレッチフィルムによる固定強化

荷物をパレットに固定する際は、適切なテンションでストレッチフィルムを巻くことが基本です。

このとき、必ずパレット部分にもストレッチフィルムが巻かれているようにしてください。適切に巻くことで、揺れや衝撃による荷崩れを防げます。

対策3:緩衝材の活用

荷物の間などに板状の緩衝材を挟むことで、輸送時の振動によるダメージや、急ブレーキ・カーブ時の荷ズレによる破損を抑制できます。

ヒューマンエラーを減らすための工夫

物流現場では、人為的ミスによるトラブルも少なくありません。

荷物の積み間違い、ラッピング忘れ、パレットの劣化確認不足など、日常的な確認が疎かになりがちな工程ほどリスクが高まります。

チェックリストの導入

積載・梱包作業ごとに、作業者がチェックすべき項目を一覧化し、現場で毎回確認する運用を徹底することが有効です。

可視化によってミスの見逃しを防ぎます。

新人教育・実地訓練の強化

パレットの扱い方や安全積載のルールを、動画教材や実技研修で教育することで、作業の均質化を図れます。

品質と安全を両立する運用ルールの整備

トラブルを未然に防ぎつつ、作業の生産性も確保するには、現場全体で共有された明確な「運用ルール」が不可欠です。

パレット状態の定期点検

割れ・反り・汚れなど、パレット自体の劣化は運送中の事故に直結します。

一定期間ごとの目視点検と交換基準の明文化が求められます。

積載マニュアルの社内標準化

積載手順・積み方のパターン・固定方法などを明文化し、社内全体に共有することで、誰が担当しても一定の品質が担保されます。

安全衛生とコスト意識のバランスを重視

トラブル対策に過剰な作業が加わると、時間・コストの無駄が発生します。

安全性を確保しつつ、現実的な負担で実行可能なルール作りが重要です。

このように、パレット運用でのトラブルを最小限に抑えるには、「対策の見える化」と「再発防止の仕組み化」がカギとなります。

事故ゼロ・損失ゼロの物流体制を構築するためにも、日々の改善と教育の積み重ねが大切です。

まとめ

トラックパレットの運用は、単なる荷役作業の一部にとどまらず、企業全体の物流効率・コスト構造・品質管理に大きな影響を及ぼします。

特に大手企業においては、現場作業の標準化やトラブル防止、さらには自動化による人手不足対策までを見据えた戦略的な取り組みが求められます。

特に重要なのは、単なる作業ノウハウにとどまらず、「現場で実行可能な形で標準化すること」と「人的ミスを最小限に抑える運用体制を構築すること」です。

トラックパレット運用に関する知識は、今後さらに注目が集まる分野です。

この記事を参考に、自社の現場改善や物流DXの第一歩として、実践的な見直しを進めてみてください。

この記事をご覧の方へおすすめの資料

【パレット段積み輸送の新提案】E-スリーブの資料

E-スリーブは輸送にも保管にも使用可能な、パレット段積用アタッチメントです。

- 製品特徴

- 製品情報(仕様)

- 標準仕様適合パレット

フォームを送信して今すぐダウンロード!